Rationalisez votre production grâce à l’automatisation

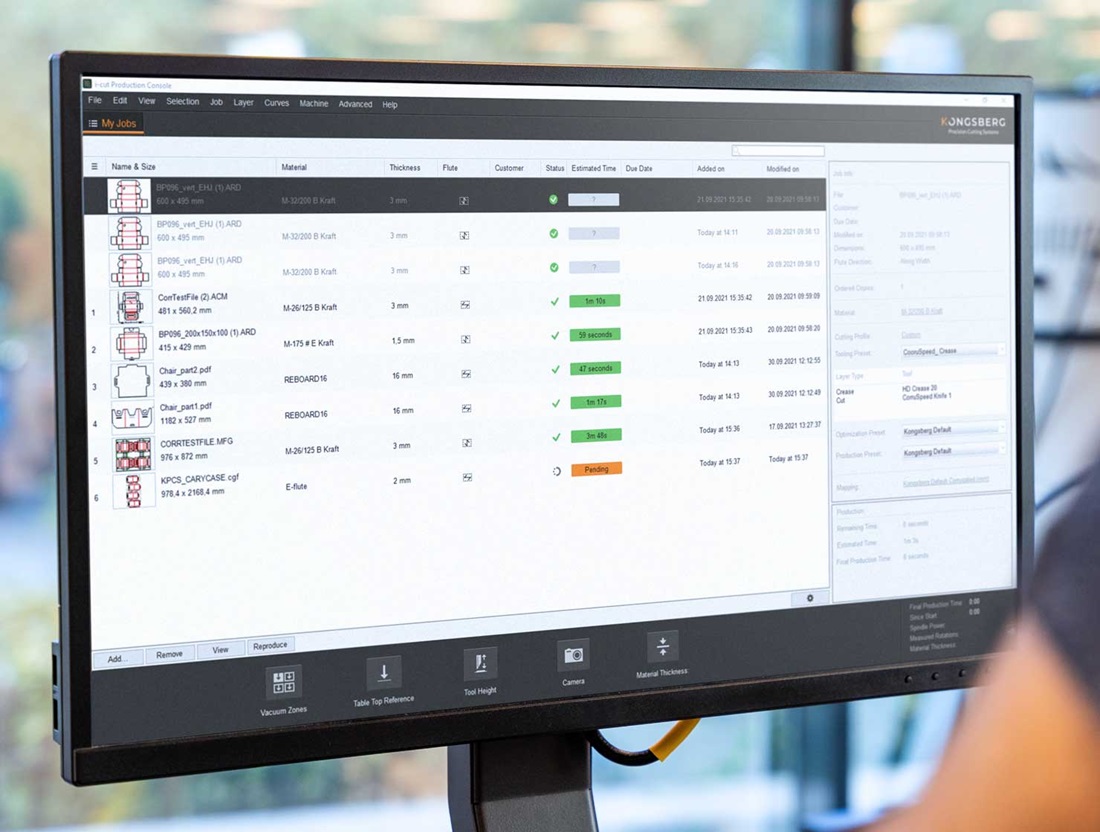

Il existe plusieurs options dans iPC adaptées aux diverses solutions Kongsberg d’automatisation de la production, notamment Feeder & Stacker, Robotic Material Handler et Motorized Roll Feeder.

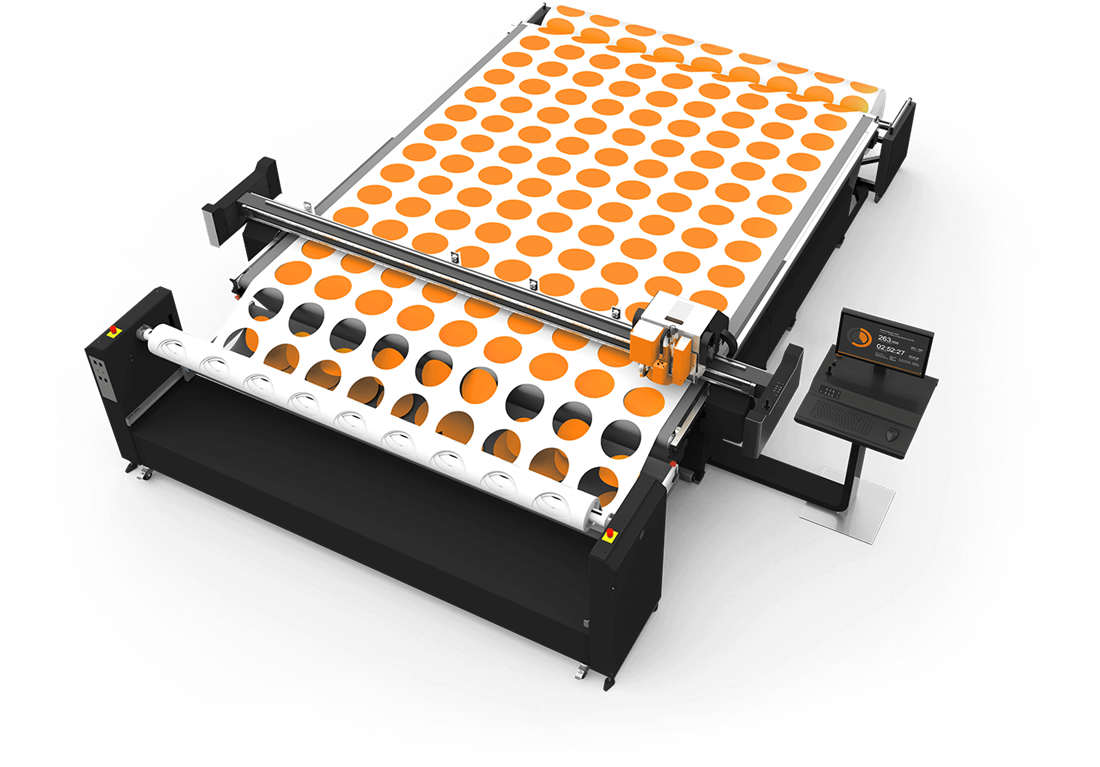

iPC gère également la production multizone : la surface de la table Kongsberg est divisée en deux zones ou surfaces de travail. L’opérateur peut ainsi poursuivre la production dans une zone et utiliser les autres zones pour décharger les travaux terminés et insérer de nouveaux matériaux, avec un contrôle de vide entièrement automatique.

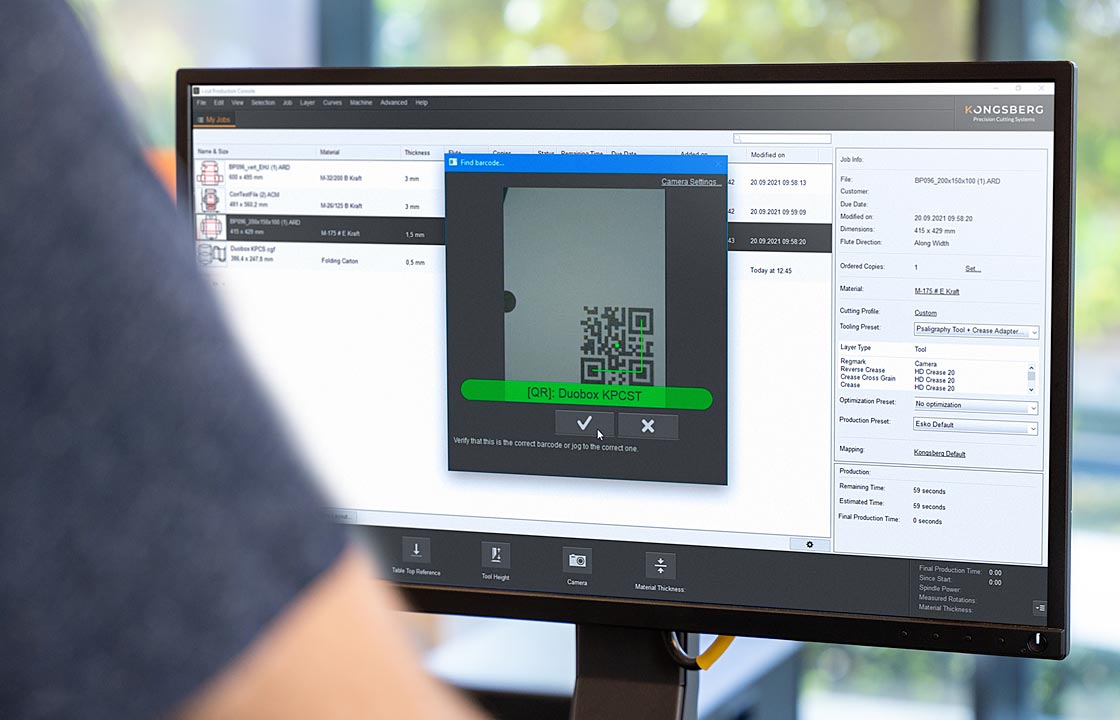

L’opérateur peut utiliser l’arrière de la table de découpe ainsi que le système transporteur automatique pour travailler de manière semi-automatique afin d’acheminer les feuilles sur la table (système transporteur manuel). Après chaque travail, iPC exécute une commande exigeant l’alimentation d’une ou plusieurs longueurs de feuille et la répétition de la découpe pour le même travail ou des travaux différents. Il est également possible d’effectuer cela en conjonction avec la production de codes QR.

iPC prend en charge la production de travaux dont la longueur dépasse celle de la table de découpe : les bannières, généralement.

Le travail est divisé en plusieurs parties, et le système transporteur est positionné entre chaque partie. iPC utilise la caméra pour identifier les marques de repérage afin de pouvoir compenser l’étirement ou le rétrécissement du matériau, pour repérer toute déformation qui survient pendant l’impression et tout manque de précision du système transporteur.